1. Vue d'ensemble

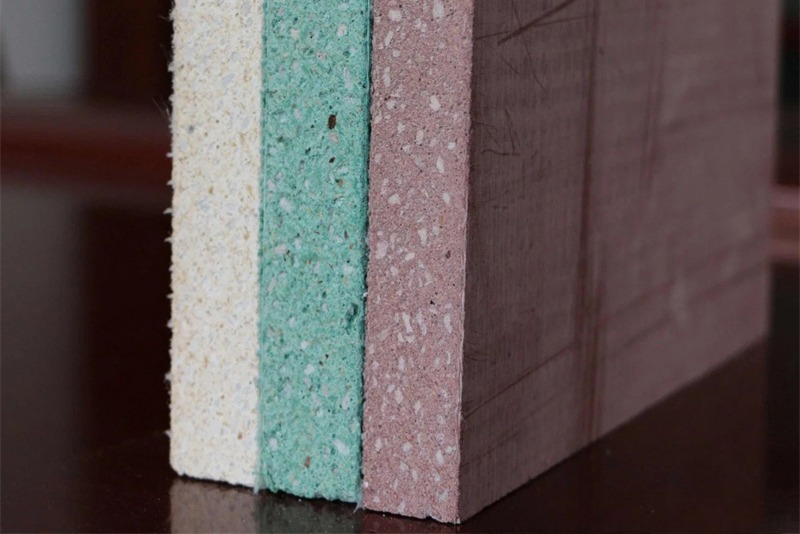

Comparés aux plaques de plâtre, les panneaux d'oxyde de magnésium sont plus durs et plus durables, offrant une excellente résistance au feu, aux parasites, à la moisissure et à la corrosion.Il offre également de bonnes propriétés d’isolation phonique, de résistance aux chocs et d’isolation.Il est incombustible, non toxique, possède une surface de liaison réceptive et ne contient pas de toxines dangereuses trouvées dans d'autres matériaux de construction.De plus, le panneau d'oxyde de magnésium est léger mais extrêmement résistant, ce qui permet aux matériaux plus fins de remplacer les plus épais dans de nombreuses applications.Son excellente résistance à l’humidité contribue également à sa longue durée de vie, comme en témoigne la Grande Muraille de Chine.

De plus, les panneaux d'oxyde de magnésium sont faciles à traiter et peuvent être sciés, percés, façonnés à la toupie, rainurés et cassés, cloués et peints.Ses utilisations dans l'industrie de la construction sont nombreuses, notamment comme matériaux ignifuges pour les plafonds et les murs de divers bâtiments comme les complexes d'appartements, les théâtres, les aéroports et les hôpitaux.

Le panneau d'oxyde de magnésium est non seulement puissant mais également respectueux de l'environnement.Il ne contient pas d’ammoniac, de formaldéhyde, de benzène, de silice ou d’amiante et est totalement sans danger pour l’usage humain.En tant que produit naturel entièrement recyclable, il laisse une empreinte carbone minimale et a un impact environnemental négligeable.

2. Processus de fabrication

C'est particulièrement critique avec les panneaux en chlorure de magnésium, où un excès d'ions chlorure peut être désastreux.Un mauvais équilibre entre l’oxyde de magnésium et le chlorure de magnésium entraîne un excès d’ions chlorure, qui peuvent précipiter à la surface du panneau.Le liquide corrosif formé, communément appelé efflorescence, donne naissance à ce que l'on appelle des « planches suintantes ».Par conséquent, il est essentiel de contrôler la pureté et le ratio des matières premières pendant le processus de dosage pour garantir l'intégrité structurelle du panneau et prévenir l'efflorescence.

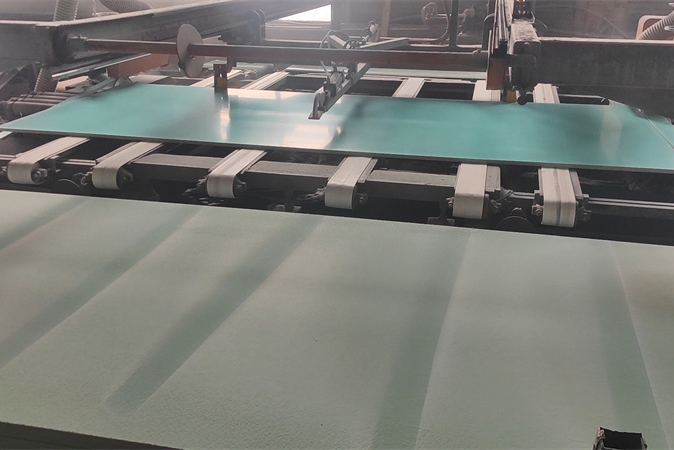

Une fois les matières premières soigneusement mélangées, le processus passe au formage, où quatre couches de treillis sont utilisées pour garantir une résistance adéquate.Nous incorporons également de la poussière de bois pour améliorer encore la solidité de la planche.Les matériaux sont séparés en trois couches à l'aide de quatre couches de treillis, créant ainsi des espaces personnalisés selon les besoins.Notamment, lors de la fabrication de panneaux contrecollés, la face qui sera contrecollée est densifiée pour renforcer l'adhérence du film décoratif et garantir qu'il ne se déforme pas sous la contrainte de traction de la surface de contrecollage.

Des ajustements de la formule peuvent être effectués en fonction des spécifications du client pour obtenir différents rapports molaires, particulièrement importants lorsque la planche est déplacée vers la chambre de durcissement.Le temps passé dans la chambre de polymérisation est crucial.Si elles ne sont pas correctement durcies, les planches peuvent surchauffer, endommager les moules ou provoquer la déformation des planches.A l’inverse, si les planches sont trop froides, l’humidité nécessaire risque de ne pas s’évaporer à temps, ce qui complique le démoulage et augmente le temps et les coûts de main d’œuvre.Cela pourrait même entraîner la mise au rebut du panneau si l’humidité ne peut pas être correctement éliminée.

Notre usine est l’une des rares à disposer d’une surveillance de la température dans les chambres de durcissement.Nous pouvons surveiller la température en temps réel via des appareils mobiles et recevoir des alertes en cas d'écart, permettant ainsi à notre personnel d'ajuster les conditions immédiatement.Après avoir quitté la chambre de durcissement, les panneaux subissent environ une semaine de durcissement naturel.Cette étape est cruciale pour évaporer complètement toute humidité restante.Pour les planches plus épaisses, des espaces sont maintenus entre les planches pour améliorer l’évaporation de l’humidité.Si le temps de durcissement est insuffisant et que les panneaux sont expédiés trop tôt, toute humidité résiduelle emprisonnée en raison d'un contact prématuré entre les panneaux peut entraîner des problèmes importants une fois les panneaux installés.Avant l’expédition, nous veillons à ce que la plus grande quantité possible d’humidité nécessaire se soit évaporée, permettant ainsi une installation sans souci.

Ce contenu optimisé offre un aperçu complet du processus minutieux impliqué dans la production de panneaux d'oxyde de magnésium de haute qualité, soulignant l'importance de la précision dans la manipulation et le durcissement des matériaux.

3.Avantages

4.Environnement et durabilité

Faible empreinte carbone :

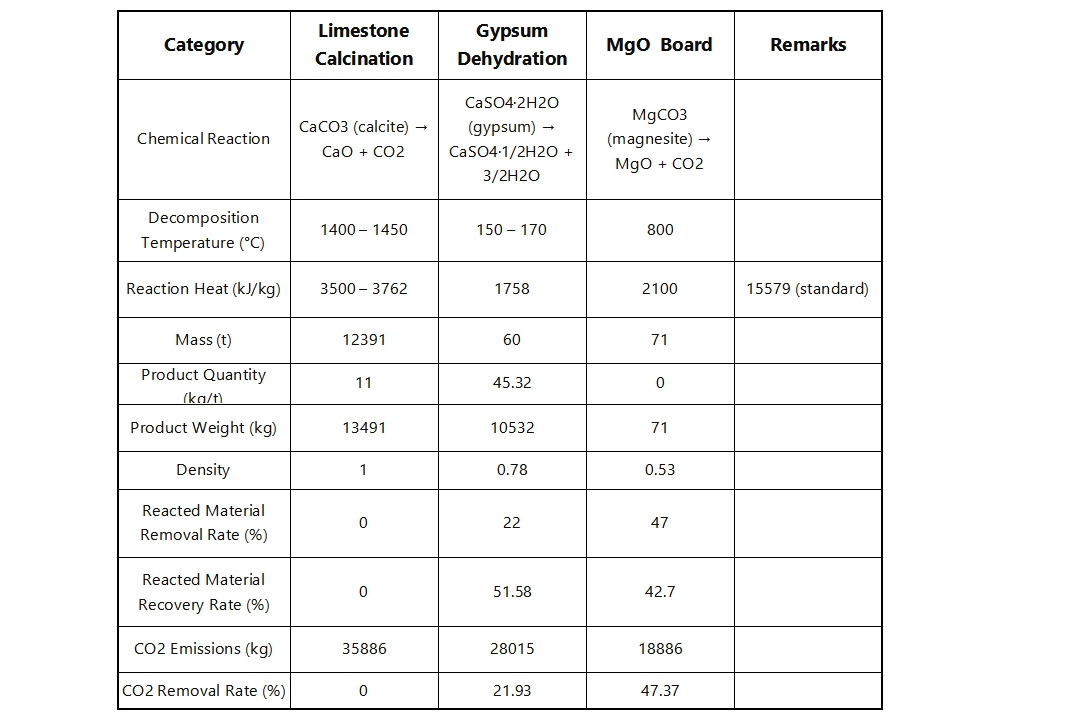

Le panneau Gooban MgO est un nouveau type de matériau de gel inorganique à faible teneur en carbone.Il réduit considérablement la consommation totale d'énergie et les émissions de carbone depuis l'extraction des matières premières jusqu'à la production et le transport par rapport aux matériaux ignifuges traditionnels comme le gypse et le ciment Portland.

Concernant les facteurs d’émission de carbone, le ciment traditionnel émet 740 kg CO2eq/t, le gypse naturel émet 65 kg CO2eq/t et le panneau Gooban MgO seulement 70 kg CO2eq/t.

Voici des données comparatives spécifiques sur l’énergie et les émissions de carbone :

- Voir tableau pour plus de détails sur les processus de formation, les températures de calcination, la consommation d'énergie, etc.

- Par rapport au ciment Portland, le panneau Gooban MgO consomme environ la moitié de l'énergie et émet beaucoup moins de CO2.

5.Application

Applications étendues des panneaux d'oxyde de magnésium

Les panneaux d'oxyde de magnésium (MagPanel® MgO) deviennent de plus en plus importants dans le secteur de la construction, en particulier compte tenu des défis liés à la pénurie de main-d'œuvre qualifiée et à la hausse des coûts de main-d'œuvre.Ce matériau de construction efficace et multifonctionnel est privilégié pour la construction moderne en raison de son efficacité de construction significative et de ses économies de coûts.

1. Applications intérieures :

- Cloisons et Plafonds :Les panneaux MgO offrent une excellente isolation phonique et une excellente résistance au feu, ce qui les rend idéaux pour créer des environnements de vie et de travail sûrs et calmes.Leur légèreté rend également l’installation plus rapide et réduit la charge structurelle.

- Sous-couche de sol :En tant que sous-couche dans les systèmes de revêtement de sol, les panneaux MgO offrent une isolation phonique et thermique supplémentaire, améliorent la capacité portante et la stabilité des sols et prolongent leur durée de vie.

- Panneaux décoratifs :Les panneaux MgO peuvent être traités avec diverses finitions, notamment des textures ou des peintures en bois et en pierre, alliant praticité et esthétique pour répondre à divers besoins de décoration intérieure.